800V高压平台车型是各大OEM重点布局方向

里程焦虑是制约电动车市场繁荣的主要瓶颈,仔细分析里程焦虑的背后的含义就是“续航短”、“充电慢”。目前续航除了堆电池,难以出现突破性进展,那么“快充”、“超充”就是目前各车企布局的重点,于是800V高压平台应运而生。

鉴于800V高压平台可有效解决充电焦虑,目前大部分主机厂已进行了相关布局。2021年比亚迪、吉利、长城、小鹏、零跑等相继发布了800V高压技术的布局规划,理想、蔚来等车企也在积极筹备相关技术。从量产时间看,各大车企基于800V高压技术方案的新车将在2022年之后陆续上市。

SiC在高端电动车上应用优势明显,市场暴增

目前预计能实现大功率快充的高压系统架构共有三类,而全系高压有望成为主流。

全系高压,即800V 动力电池+800V电机、电控+800V OBC、DC/DC、PDU+800V 空调、PTC。

该架构不仅对电池系统要求很高,电控、OBC、DC/DC 中功率器件需要由Si 基IGBT替换成SiC MOSFET,电机、压缩机、PTC 等均需要提升耐压性能,短期车端成本提升较高,但长期来看,在产业链成熟以及规模效应具备之后,加上部分零部件体积的减小,能效的提升,整车成本必会下降。

在WLTC工况下有仿真数据显示,400V母线电压,由750V IGBT模块替换为1200V碳化硅模块,整车损耗降低4-5%;如果电压提升至800V,整车损耗将降低6-7%。

对于高端电动车,除了续航、快充的需求,超强动力、加速性等高性能要求也是各大高端电动车车厂追求的目标和寻求差异化的焦点。

比如作为800V架构的始作俑者,保时捷的出发点并非仅仅解决续航的问题,同时也需要做出高性能、有亮点的纯电平台。

保时捷Taycan是采用完整的800V电池架构,电池系统采用800V高压,电动力总成系统,包括电驱动、电力电子装置、充电系统等也都采用800V的系统。在动力总成、充电性能、加速性能等方面,成了下一代电动力总成系统标杆。

当然,“800V碳化硅”除了能提高充电速度以外,还能有效地提高电机峰值功率。对于电驱动系统而言,这是“800V”带来的主要好处。所以我们可以看到博格华纳 800V的电机峰值功率400kW,LUICD 800V电机峰值功率500kW。

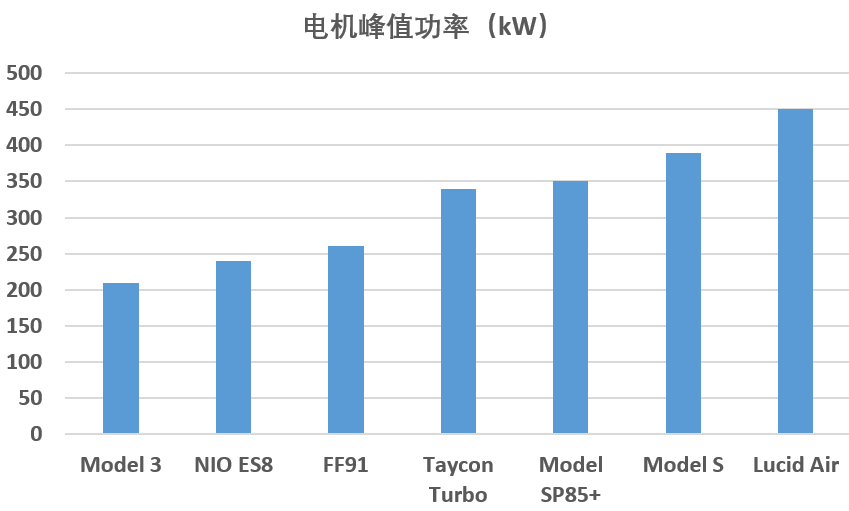

多款高端纯电动车型的电机峰值功率情况

高端电动车有多样化的系统配置方案,像双电机、三电机方案市面上已经出现很多应用。比如2021款Model S, 三电机全轮驱动 Plaid版,其搭载的三电机驱动系统功率达到809kW,即便是背负着大尺寸锂电池组,整备质量达到2吨以上,还是能实现2.1s的零百加速,顺便还有840km的NEDC续航。

Lucid Air搭载三电机的车型是其重要型号,在800V电平台的加持下,据悉功率峰值来到了1800Ps大关,零-百加速也已经放在2s之内。

但是采用三电机毕竟会因为复杂的减速器耦合系统、扭矩分配策略等细节而增加难度和风险,而为了提升单电机的峰值功率,往往又受制于单个IGBT模块或者SiC模块的电流能力,通常会采用模块并联的方案,比如蔚来的ES8的240kW交流异步电机驱动系统。

SiC用在车用逆变器上,在相同功率等级下,全SiC模块的封装尺寸显著小于硅模块,同时也可以使开关损耗降低75%(芯片温度为150°C)。而在相同封装下,全SiC模块具备更高的电流输出能力,支持逆变器达到更高功率。

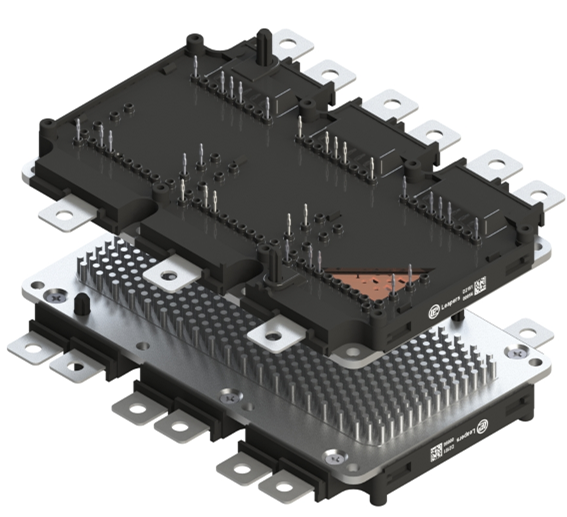

利普思推出高电流密度SiC模块

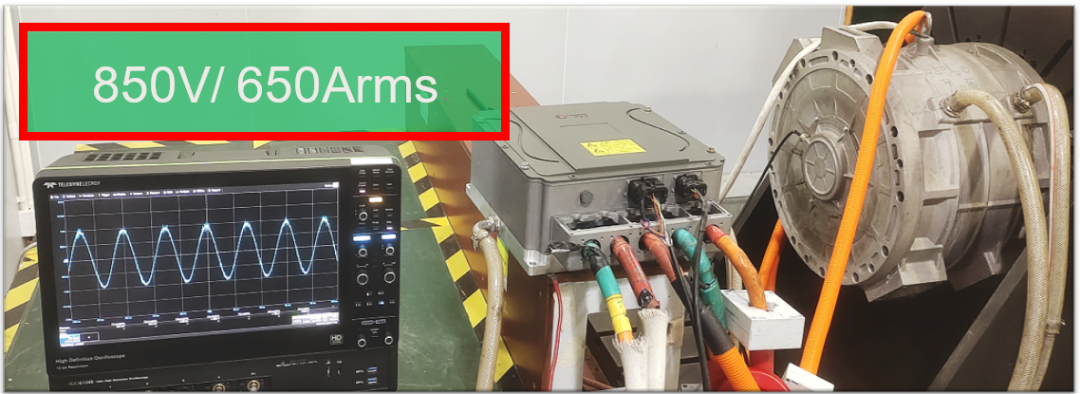

针对高端电动车的系统需求,利普思重点推出了电流密度较高、满足整车800V高压平台的电机HPD模块,该产品在今年4月份已经完成台架负载测试,模块的相电流能力可以达到850V650Arms,在设计和应用上更加简单方便,可以帮助客户解决多电机耦合、模块并联带来的复杂系统问题。同时,产品已完成功率循环实验,超过6万次,远高于车规级的4.5万次标准。目前该SiC模块已经获得众多欧洲高端电动车客户的认可,并已开展样机测试和量产计划。

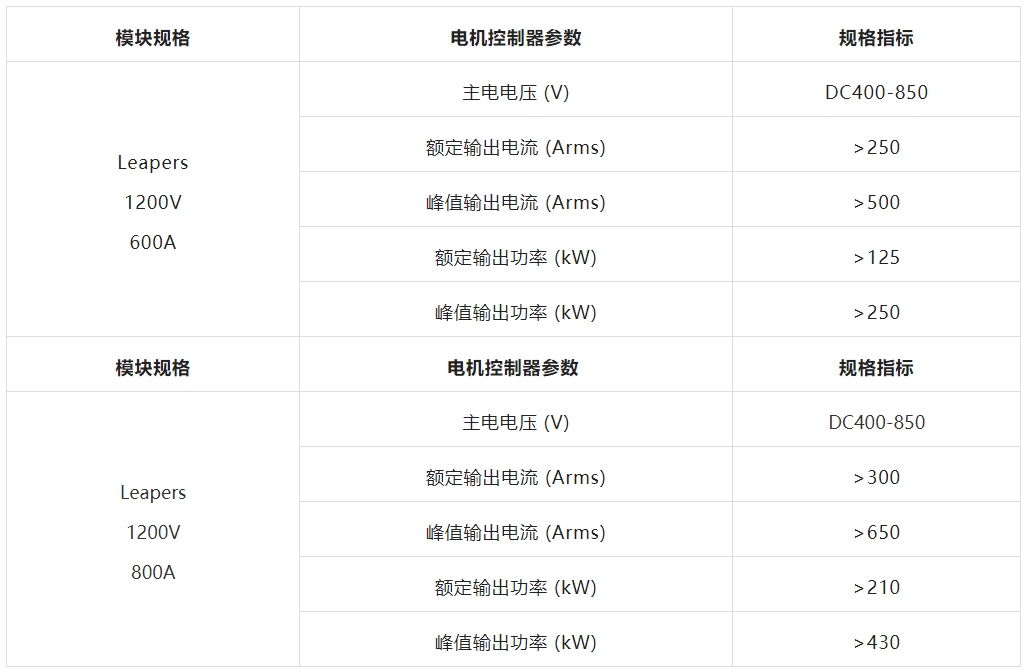

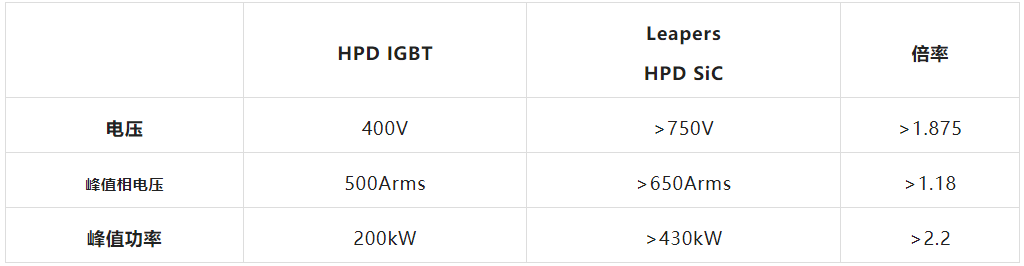

使用利普思SiC模块的控制器预计可以达到的性能参数:

相比于400V平台,利普思的SiC模块可以带来2倍以上的功率提升;相比于业内HPD SiC模块450Arms 电流能力,功率密度也提升了超过40%。

如上表所示,采用利普思HPD SiC模块的控制器峰值功率可以达到430KW,因此可以满足整车大功率的需求,也可以避免使用复杂的三电机系统,进而减小整个系统成本。当然,同样适用于其他大功率需求的电动商用车、电动重卡以及电动工程机械。

在2022年PCIM展会,该SiC模块产品就吸引了很多欧洲整车厂和Tier1的关注,公司近期也在加大产品在市场的推广力度。

技术创新,持续保证核心竞争力

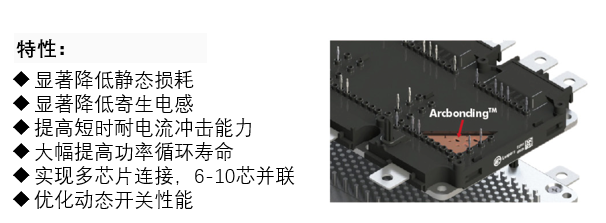

利普思的SiC模块拥有如此强劲的电流能力,主要是缘于利普思拥有强大的模块设计开发能力,并掌握很多材料技术、芯片技术、模块设计技术,其中利普思采用了ArcbondingTM自主专利功率模块技术,与传统的SiC模块相比,具有更大的电流、更低的成本、更小的开通关断损耗,进而给客户的逆变器产品减少碳化硅芯片、元器件和机械件等的使用量。此外,该创新型800V碳化硅模块得益于ArcbondingTM的独特设计,便于管理逆变器所需的多种电压等级、电流等级,可升级的解决方案能满足各种产品需求。

相对于IGBT, 有相同电流输出能力的SiC的芯片面积只有IGBT的大约1/4,采用传统IGBT 模块中使用的绑定线技术的话,可以连接的Al 线或者Cu线的数量非常有限,模块的可靠性将无法得到保证。尤其在大功率的功率模块中,需要并联6-10个SiC 芯片,如果使用传统技术的话也会带来更多的寄生电感和电阻,影响芯片并联工作时的稳定性。

利普思研发的ArcBondingTM表面连接专利技术,可以有效解决上述问题,能保证6-10个SiC芯片并联时,既能拥有很低的寄生电阻和寄生电感及优秀的动态开关性能,同时也能轻松满足汽车级应用的高一致性和高可靠性标准。

ArcbondingTM专利技术已经成功应用到利普思的HPD SiC模块和ED3S SiC等系列模块产品中。

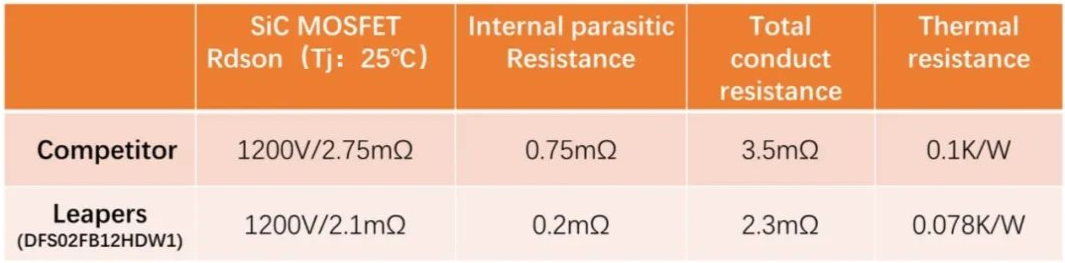

相比市场上的HPD SiC模块产品,利普思产品具有更低的导通电阻、更小的寄生电感、更低热阻等优势。

基于当前纯电动汽车及商用车续航能力和动力性能的提升要求,需要更高效率和更少零部件材料来进一步提升逆变器产品及电驱总成的功率密度,而利普思成功研发并量产的800V系统用大功率碳化硅模块,以技术先进性引领碳化硅模块在电动汽车领域的应用。